该清洗技术有效地解决炼油企业装置设备内面临的硫化亚铁自燃和硫化氢、氨氮等介质导致的恶臭问题,是集硫化亚铁钝化、除臭、除油、除焦等性能为一步完成的新型环保钝化剂,大大缩短了停工时间。目前该技术已广泛应用于炼油企业设备的清洗钝化除臭项目中,并取得了良好的钝化除臭效果,受到了广大用户的普遍赞誉。

气相硫化亚铁防自燃钝化除臭清洗技术:

该清洗技术是在设备蒸汽吹扫过程中通过蒸汽将专用清洗剂带入设备内,迅速消除设备中FeS和H2S、硫醇、氨氮、苯等有害物质。特点:

①省时:该清洗技术是在装置停工期间随吹扫蒸汽进入设备后达到清洗目的,不单独占用清洗时间,节省了装置停工检修时间;

②环保:清洗过程产生的污水极少;

③高效:清洗剂随蒸汽进入设备覆盖面大,减少了清洗死角,且解决了一些不能进入大量水的特殊设备(如分馏塔顶油气管线)而无法利用液相清洗技术进行清洗钝化的问题。

加热炉对流段炉管外表面化学清洗技术:

该清洗技术适用于燃油、燃气的加热炉、空气预热器、省煤器、热管等设备的除锈、除灰垢、钝化清洗防腐,该技术除垢除锈、钝化效果好,操作简单,安全性能高,环保三步合一。清洗完工后与清洗前相比加热炉排烟温度下降10℃ -70℃,提高加热炉热效率1- 2%,并能够减少加热炉燃油、燃气的使用量。

设备化学清焦清洗技术:

在石油化工行业中,加热炉、渣油换热器等设备在长期运行后,其设备管内积聚了大量的油垢、焦质和积碳等,不仅大大降低设备的运行周期,还能造成设备内壁的垢下腐蚀。设备化学清焦清洗技术是我院科研人员经过多年努力最新研制和开发的集除油、清焦、除积碳等步骤为一体的新型清洗技术。在清洗过程中加入了高效缓蚀剂和钝化剂,可减轻对设备的腐蚀,并在设备表面形成钝化保护膜。目前该技术已广泛应用于炼油化工企业中的加热炉、渣油换热器等设备化学清洗。

装置全清洗技术:

装置全清洗技术已广泛应用于炼油厂蒸馏、焦化、催化等装置停工过程中的换热器、管线、塔等设备的清洗。实施全装置清洗后,系统内粘稠性的重油被溶解,可以缩短蒸汽吹扫时间,节约大量蒸汽,清洗时间短,无其他废水、废液产生,清洗废液可以送回装置进行回炼,另外能够缩短换热器检修时间。

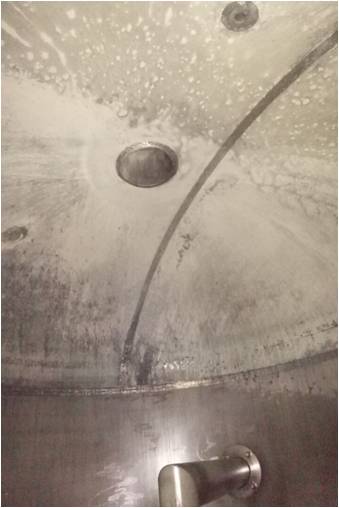

储罐类设备除臭钝化清洗技术:

炼油化工储罐(酸性水罐、含硫污水罐、溶剂罐等)内介质中含有大量H2S、FeS、氨氮、小分子硫醚、硫醇等物质,另外储罐底部还会含有较厚的油泥、污泥,导致储罐内部及周围恶臭。研发了专业清洗钝化除臭技术,采用专用清洗设备。该清洗技术特点如下:

①整个清洗过程为密闭清洗,减少了人员与H2S接触的机会,从而更安全。

②污泥被分次处理,污泥除臭更彻底,在污泥的转运及后期处理更安全、更环保。

③该清洗技术实现了除臭、钝化和清除罐底污泥处理一步完成,清洗除臭更高效、更彻底。

连多硫酸化学清洗技术:

适用于炼油装置不锈钢设备,清除设备表面的硫化物,有效防止停工装置中不锈钢设备内产生的连多硫酸应力腐蚀开裂,还可以除去设备表面高温下生成的焦炭、氧化铁等产物,钝化不锈钢表面,使之产生稳定的钝化膜,保护不锈钢设备平稳安全渡过检修期。

蒸汽管线化学清洗技术:

在石油化工行业中,该化学清洗技术适用于新建装置蒸汽管网系统,包括超高压蒸汽管网、高压蒸汽管网、中低压蒸汽管网的化学清洗。由于新建管线内含有浮锈和焊渣等杂物会对设备造成影响,因此必须将这些杂物彻底清洗干净。如果采用传统的蒸汽打靶技术,则吹扫时间很长。随着科学技术的发展,蒸汽管线的化学清洗技术非常成熟,对蒸汽管线首先进行化学清洗,可大大缩短蒸汽打靶时间。

冷换设备除垢除锈化学清洗技术:

适用于炼油化工企业的冷换设备(循环水、 海水冷却系统和空冷器)的化学清洗除垢。该技术特点:高效除垢、高效除锈、快速、简便、安全、环保、对设备腐蚀性小,能在金属表面形成一层保护膜,达到良好的预膜、防腐作用。